ロールフォーミングマシンは、複数の主要産業にわたって金属加工をどのように強化するのでしょうか?

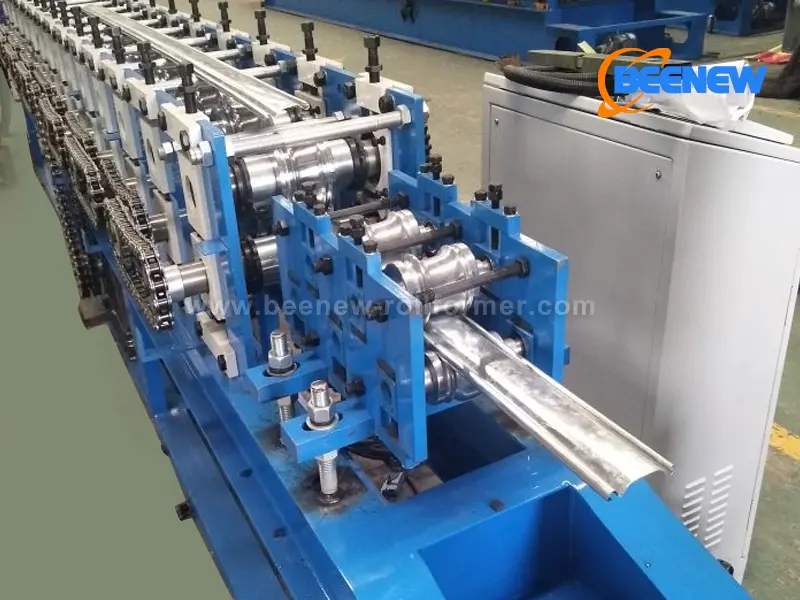

金属冷間加工分野の中核設備として、ロール成形機連続順送ロール成形プロセスにより、金属シートをさまざまな特殊な形状に精密に加工します。 「量産効率が高く、精度が高く、損失が少ない」という特徴を持ち、建築・建材、自動車製造、家電製造、太陽光発電新エネルギーの4大分野に深く浸透し、金属加工業界の大規模化・標準化生産を推進する基幹装置となっています。

I. 建設・建材分野:形材を量産し、インフラの強固な基盤を築く

建設業界では、統一された仕様の金属プロファイルに対する大きな需要があり、ロールフォーミングマシンは優れた適応性を発揮します。

C形鋼、Z形鋼、カラー鋼タイルなどの建築資材の加工。単一の生産ラインの 1 日あたりの生産量は 5,000 メートルに達し、これは従来のスタンピングプロセスよりも 3 倍効率的です。

成形精度±0.1mm、真直度誤差≦0.5mm/mを実現。鉄骨構造ワークショップ プロジェクトのデータによると、ロール成形プロファイルの使用後、設置効率が 40% 向上し、材料損失率が 8% から 1.2% に低下しました。

II.自動車製造分野:特殊形状部品のカスタマイズ、車両性能の最適化

自動車業界では軽量かつ高精度のコンポーネントが緊急に求められており、ロール成形機カスタマイズされたソリューションを提供します。

自動車のドアシル、ルーフクロスビーム、アンチコリジョンビームなどの特殊形状部品を加工します。高張力鋼の加工における成形適格率は99.5%に達します。

ロールフォーミングは溶接加工に比べて部品重量を15%軽量化し、ボディ剛性を20%向上させます。自動車メーカーのデータによると、ロールフォーミングライン導入後、自動車足回り部品の生産サイクルが30%短縮されたという。

Ⅲ.家電製品生産分野:製品の質感を高める精密加工筐体

家電製品のケーシングや構造部品は精度と美観のバランスをとる必要があり、ロール成形機は次のような洗練された要件を満たします。

冷蔵庫のドアパネルやエアコンの室外機フレームなどの部品を加工。表面粗さ Ra ≤ 0.8μm により、その後の研磨が不要となり、製造プロセスが 50% 簡素化されます。

金型交換時間 30 分以内で複数の仕様の迅速なモデル切り替えをサポートし、家電業界のマルチバッチおよび少量生産のニーズに適応します。導入後、家電工場の年間生産能力が 25% 増加しました。

IV.太陽光発電新エネルギー分野: プロセスブラケットプロファイル、屋外シナリオへの適応

太陽光発電ブラケットには高い強度と耐候性が必要であり、ロール成形機により製品の安定性が保証されます。

アルミニウム合金または亜鉛メッキ鋼板を使用して太陽光発電ブラケットのガイド レールと柱を加工します。形成されたプロファイルの圧縮強度は 350MPa に達し、耐食性は 40% 向上します。

1つの生産ラインで4~8種類のブラケット仕様の加工に対応可能です。太陽光発電プロジェクトのデータによると、ロール成形ブラケットの取り付け誤差は 2mm 以下であり、太陽光発電パネルの敷設効率が大幅に向上します。

| 応用分野 | コアアプリケーション | 主要なデータ | 適合する材質 |

|---|---|---|---|

| 建設・建築資材 | C形鋼、カラー鋼タイル等の加工。 | 日産量5,000メートル、損失率1.2% | 亜鉛メッキ鋼板、カラー塗装鋼板 |

| 自動車製造 | 自動車の特殊形状構造部品の加工 | 合格率99.5%、重量15%削減 | 高張力鋼、アルミニウム合金 |

| 家電製品の生産 | 筐体・構造部品の加工 | 金型交換 ≤ 30分、Ra ≤ 0.8μm | 冷間圧延鋼板、アルミニウム板 |

| 太陽光発電新エネルギー | 太陽光発電ブラケットのプロファイルの処理 | 圧縮強度350MPa、誤差≦2mm | アルミニウム合金、亜鉛メッキ鋼板 |

現在、ロールフォーミングマシンは、「インテリジェンスと複合化」に向けてアップグレードしています。PLC 制御システムを統合して自動パラメータ調整を実現し、パンチングや切断などの複合機能を追加してプロセス フローを削減します。金属成形の「効率的なツール」として、今後も複数の業界の大規模生産を強化し、業界が高精度と低エネルギー消費に向けて変革するのを支援します。

日本語

日本語 English

English lugha ya Kiswahili

lugha ya Kiswahili  Монгол хэл

Монгол хэл  Español

Español  Português

Português  русский

русский  Français

Français  Italiano

Italiano  한국어

한국어  Malay

Malay  हिन्दी

हिन्दी  Türkçe

Türkçe  العربية

العربية  Indonesia

Indonesia  تمل

تمل  український

український  فارسی

فارسی  Latine

Latine  Azərbaycan

Azərbaycan